Тут китайські виробники фанери нагадують вам, що, купуючи фанеру, важливо знайти виробника-джерела для більш професійного, безпечного та економічного вибору.

Що таке фанера

фанерає одним із найбільш універсальних і широко визнаних інженерних деревних панелей, які використовуються в різних будівельних проектах по всьому світу. Він створюється шляхом зв’язування листів смоли та дерев’яного шпону для утворення композитного матеріалу, який продається у вигляді панелей. Як правило, фанера має поверхневий шпон вищого класу, ніж шпон серцевини. Основна функція шарів серцевини полягає в тому, щоб збільшити відстань між зовнішніми шарами, де напруга вигину найвища, тим самим підвищуючи стійкість до сил згину. Це робить фанеру чудовим вибором для застосувань, які вимагають як міцності, так і гнучкості.

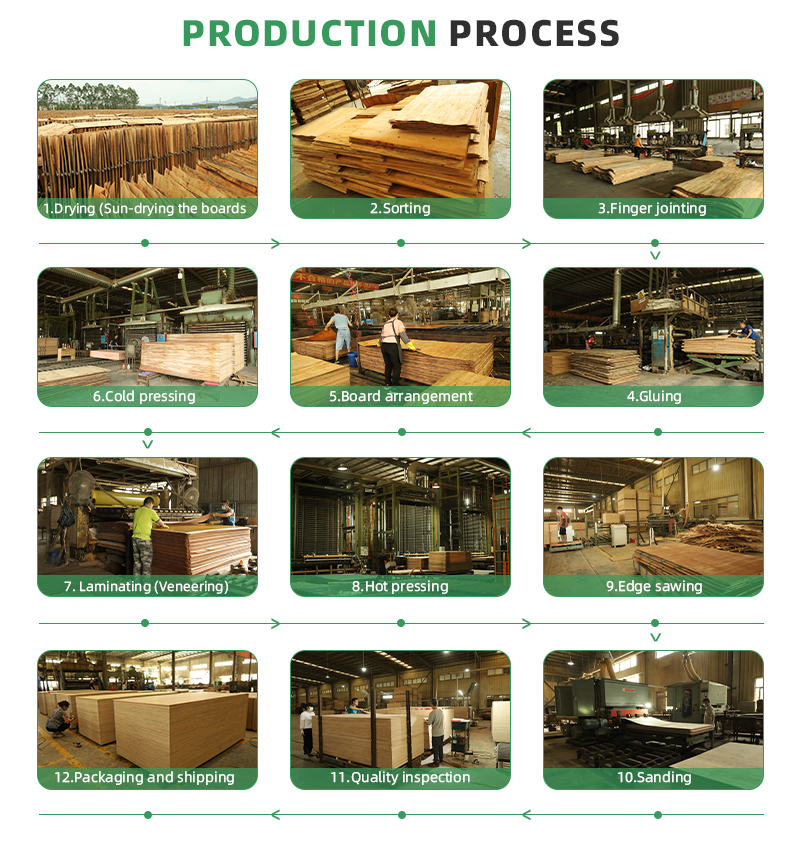

Ознайомлення з виробничими процесами

Фанера, широко відома як багатошарова плита, шпонована плита або стрижнева плита, виготовляється шляхом вирізання шпону із сегментів колод, а потім їх склеювання та гарячого пресування в три або більше (непарна кількість) шарів плити. Процес виробництва фанери включає в себе:

Порізка, лущення та нарізка колод; Автоматизована сушка; Повне зрощення; Склеювання та складання заготовок; Холодне пресування та ремонт; Гаряче пресування і затвердіння; Пиляння, шабрування та шліфування; Тричі пресування, тричі ремонт, тричі пиляння і тричі шліфування; Наповнення; Перевірка готової продукції; Упаковка та зберігання; Транспорт

Розпилювання та лущення колод

Лущення є найважливішою ланкою в процесі виробництва фанери, і від якості лущеного шпону безпосередньо залежить якість готової фанери. Колоди діаметром більше 7 см, такі як евкаліпт і різна сосна, розрізають, очищають, а потім нарізають на шпон товщиною менше 3 мм. Лущені вініри мають гарну рівномірність товщини, не схильні до проникнення клею, мають гарний радіальний малюнок.

Автоматизоване сушіння

Процес сушіння пов'язаний з формою фанери. Очищений шпон необхідно вчасно висушити, щоб переконатися, що його вологість відповідає вимогам виробництва фанери. Після автоматизованого процесу сушіння вологість шпону контролюється нижче 16%, викривлення плити є невеликим, його важко деформувати або розшарувати, а продуктивність обробки шпону є чудовою. Порівняно з традиційним природним методом сушіння, процес автоматичного сушіння не залежить від погоди, час сушіння короткий, щоденна потужність сушіння сильна, ефективність сушіння вища, швидкість швидша, а ефект кращий.

-Drying-Sun-drying-the-boards.jpg)

Повне зрощення, склеювання та збірка заготовок

Спосіб зрощування та використовуваний клей визначають стабільність та екологічність фанерної плити, що також є найбільш хвилюючим питанням для споживачів. Останнім методом зварювання в галузі є метод повного зрощування та зубчаста структура зрощування. Висушені та очищені шпони зрощуються в цілу велику плиту, щоб забезпечити хорошу еластичність і міцність шпону. Після процесу склеювання шпон розташовується хрест-навхрест відповідно до напрямку волокон деревини, щоб утворити заготовку.

Холодне пресування та ремонт

Холодне пресування, також відоме як попереднє пресування, використовується для того, щоб вініри фактично зчепилися один з одним, запобігаючи таким дефектам, як зміщення шпону та укладання основної плити під час процесу переміщення та транспортування, а також збільшує плинність клею для полегшення утворення якісної клейової плівки на поверхні вінірів, уникаючи явища дефіциту клею та сухого клею. Заготівлю транспортують до машини попереднього пресування, і після 50 хвилин швидкого холодного пресування виготовляють стрижневу плиту.

Ремонт плитних заготовок є додатковим процесом перед гарячим пресуванням. Робітники ремонтують поверхневий шар основної плити шар за шаром, щоб забезпечити гладку та красиву поверхню.

Гаряче пресування та затвердіння

Машина гарячого пресування є одним з найважливіших устаткування в процесі виробництва фанери. Гаряче пресування може ефективно уникнути проблем утворення бульбашок і локального розшарування у фанері. Після гарячого пресування заготовку необхідно охолодити протягом приблизно 15 хвилин, щоб забезпечити стабільність структури продукту, високу міцність і уникнути деформації викривлення. Цей процес ми називаємо періодом «затвердіння».

Пиляння, шабрування та шліфування

Після періоду затвердіння заготовка буде відправлена на розпилювальний верстат для розрізання на відповідні специфікації та розміри, паралельні та акуратні. Потім поверхню дошки очищають, висушують і шліфують, щоб забезпечити загальну гладкість, чітку текстуру та гарний блиск поверхні дошки. На даний момент завершено перший цикл із 14 виробничих процесів процесу виробництва фанери.

Тричі пресування, тричі ремонт, тричі пиляння і тричі шліфування

Високоякісна фанера повинна пройти кілька процесів тонкого полірування. Після першого шліфування фанера буде проходити друге шарування, холодне пресування, ремонт, гаряче пресування, пиляння, шліфування, сушку, шліфування та точкове шліфування, загалом 9 процесів у другому раунді.

Нарешті, заготовка наклеєна вишуканою та красивою технологічною поверхнею деревини, поверхнею червоного дерева, і кожна фанера також проходить третє холодне пресування, ремонт, гаряче пресування, шкряблення, шліфування, пиляння та інші 9 процесів. Загалом «три пресування, три ремонти, три пиляння, три шліфування» 32 виробничі процеси виробляють рівну, структурно стабільну, з невеликою деформацією, красиву та довговічну поверхню дошки.

Наповнення, сортування готової продукції

Сформована фанера перевіряється і наповнюється після остаточної перевірки, а потім сортується. За допомогою наукового тестування товщини, довжини, ширини, вмісту вологи та якості поверхні та інших стандартів, щоб переконатися, що кожна вироблена фанера має відповідну та стабільну якість, з найкращими фізичними та технологічними характеристиками.

Упаковка та зберігання

Після відбору готової продукції працівники пакують фанеру на склад, щоб уникнути сонця та дощу.

ЛЕС ТОНГЛІ

Для чого використовують фанеру?

Фанера - це поширений тип плит, який використовується в різних галузях промисловості. Вони поділяються на категоріїзвичайної фанериіспеціальна фанера.

Основні способи використанняспеціальна фанератакі:

1. Перший клас підходить для високоякісних архітектурних прикрас, меблів середнього та високого класу та корпусів для різних електроприладів.

2. Другий клас підходить для меблів, загального будівництва, транспортних засобів і корабельних прикрас.

3. Третій клас підходить для ремонту недорогих будівель і пакувальних матеріалів. Спеціальний сорт підходить для високоякісних архітектурних прикрас, високоякісних меблів та інших виробів з особливими вимогами

Звичайна фанеракласифікується на клас I, клас II та клас III на основі видимих дефектів матеріалу та дефектів обробки на фанері після обробки.

1. Фанера класу I: атмосферостійка фанера, яка є довговічною та може витримувати кип’ятіння або обробку парою, підходить для зовнішнього використання.

2. Фанера II класу: водостійка фанера, яку можна замочувати в холодній воді або короткочасно замочувати в гарячій воді, але не підходить для кип'ятіння.

3. Фанера III класу: вологостійка фанера, здатна витримувати короткочасне замочування в холодній воді, підходить для використання всередині приміщень.

Час публікації: 08 липня 2024 р